公差0.03

壓制方式高壓鑄造

加工設備CNC加工中心

加工精度精加工

變形溫度360

是否庫存是

燒結溫度305

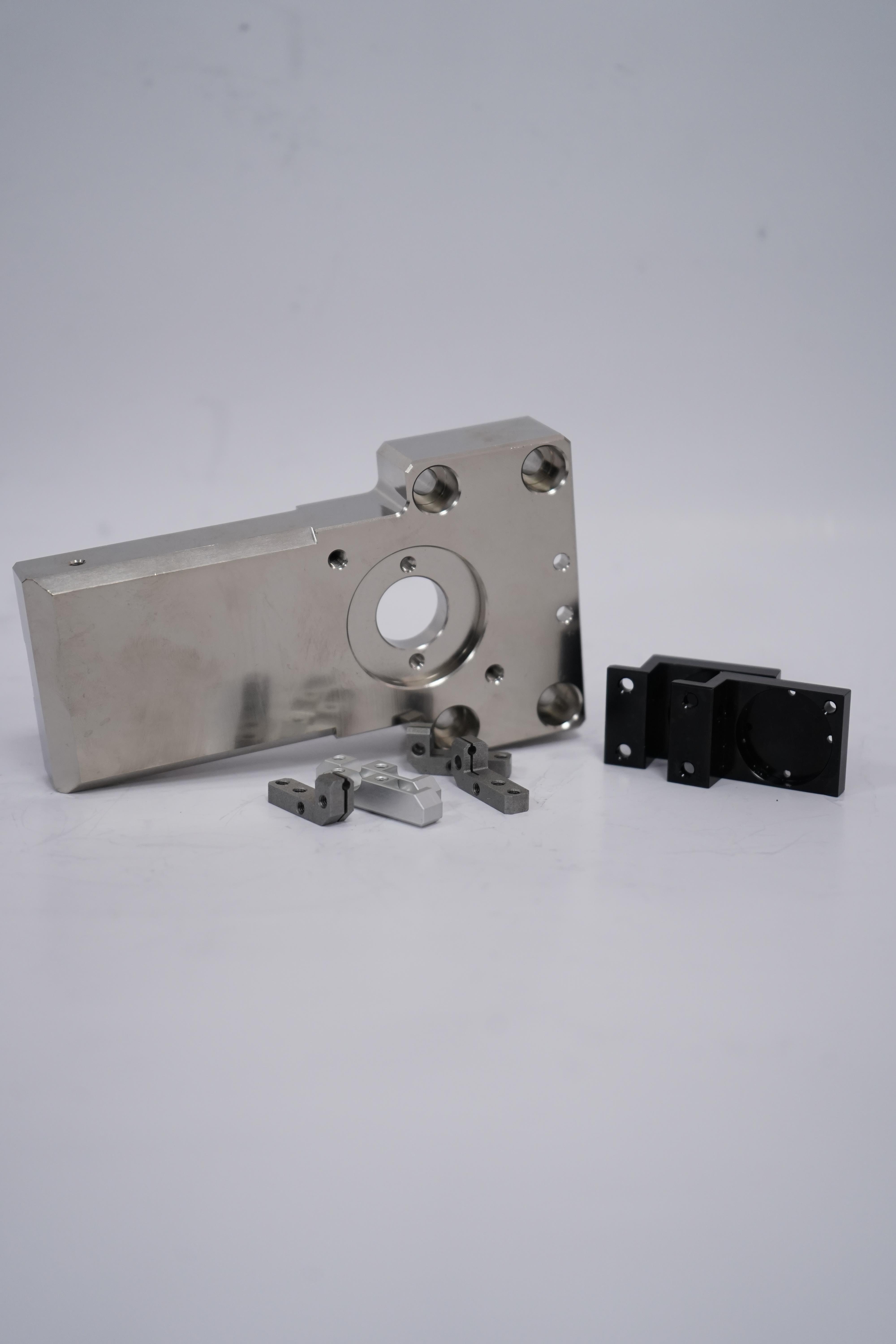

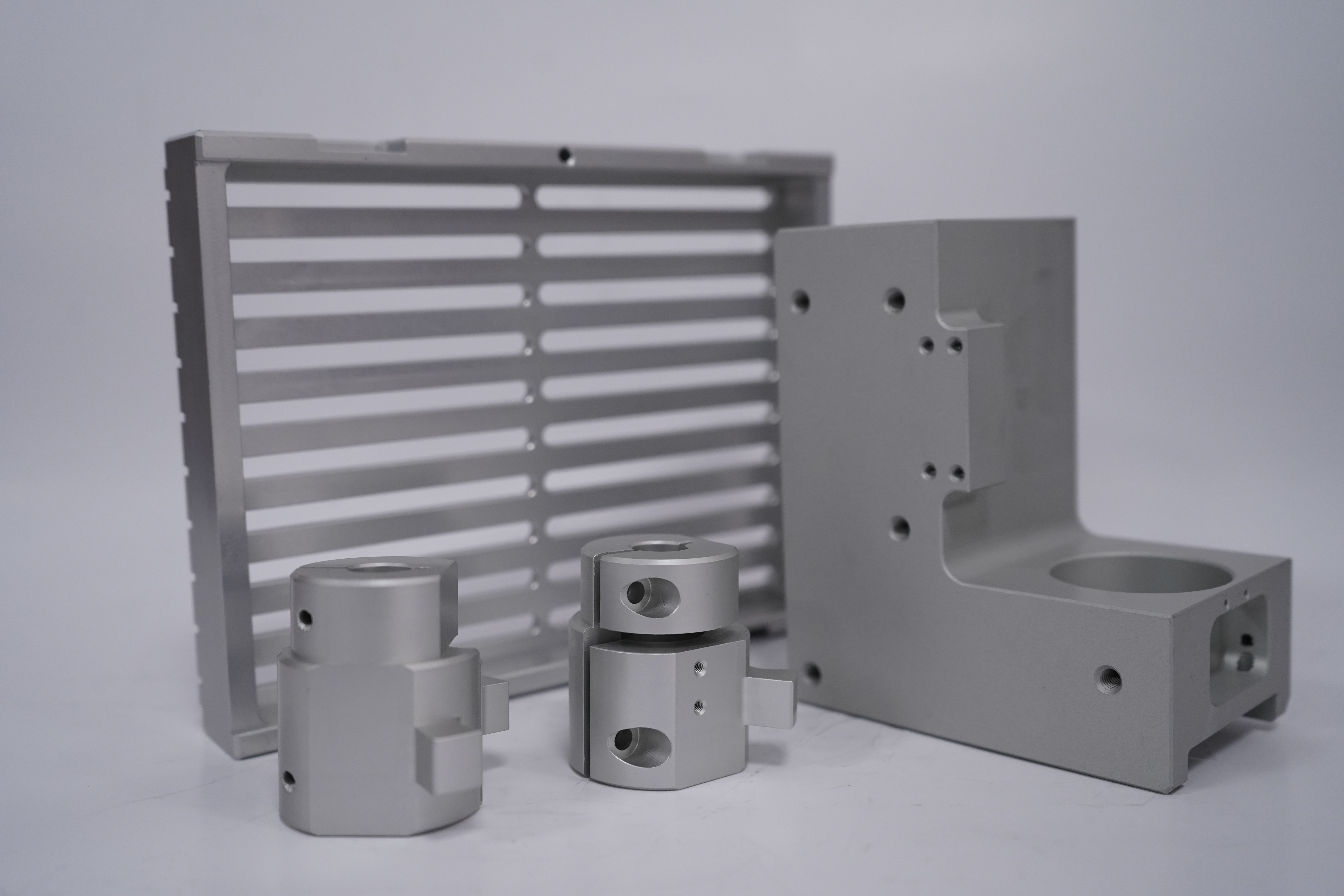

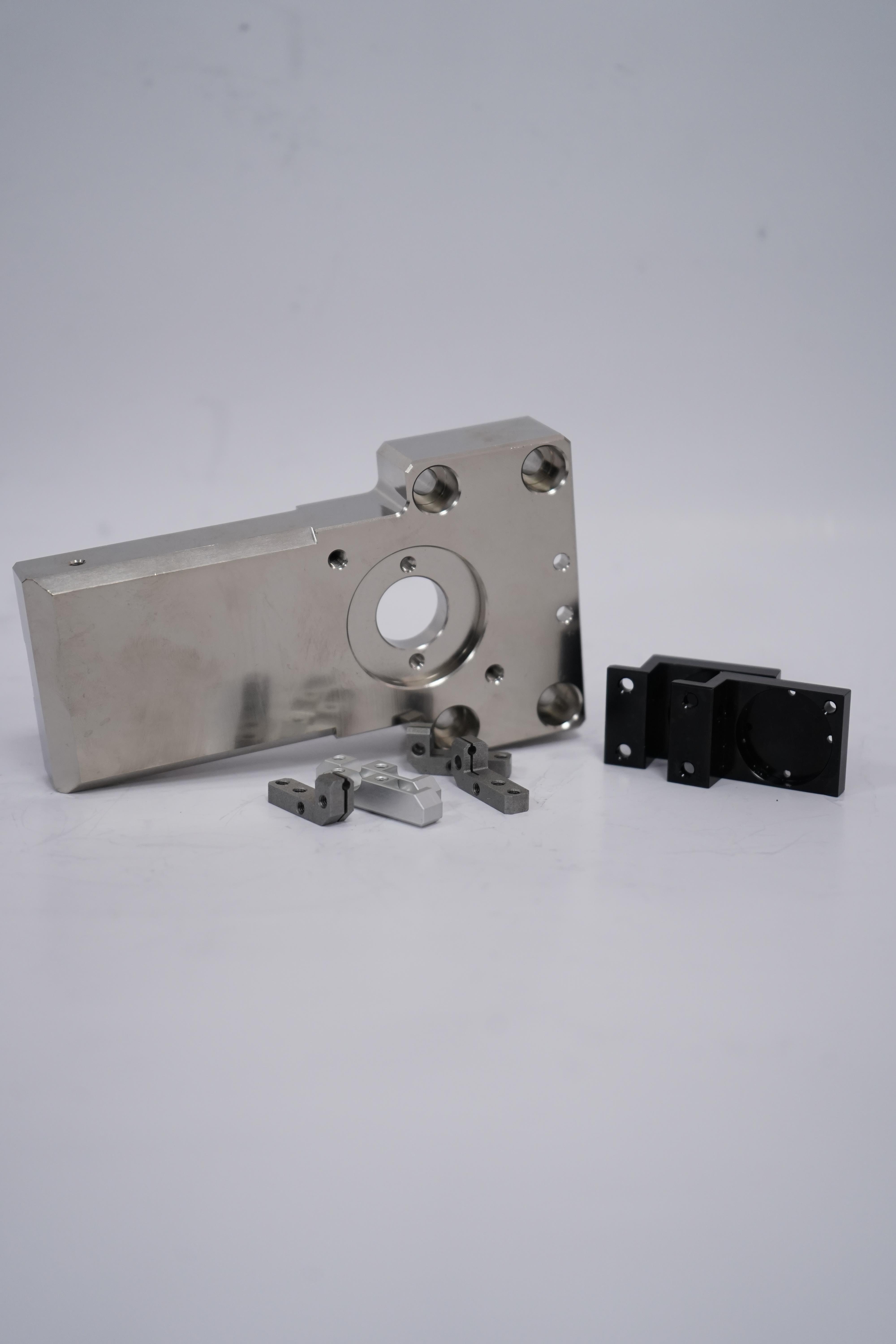

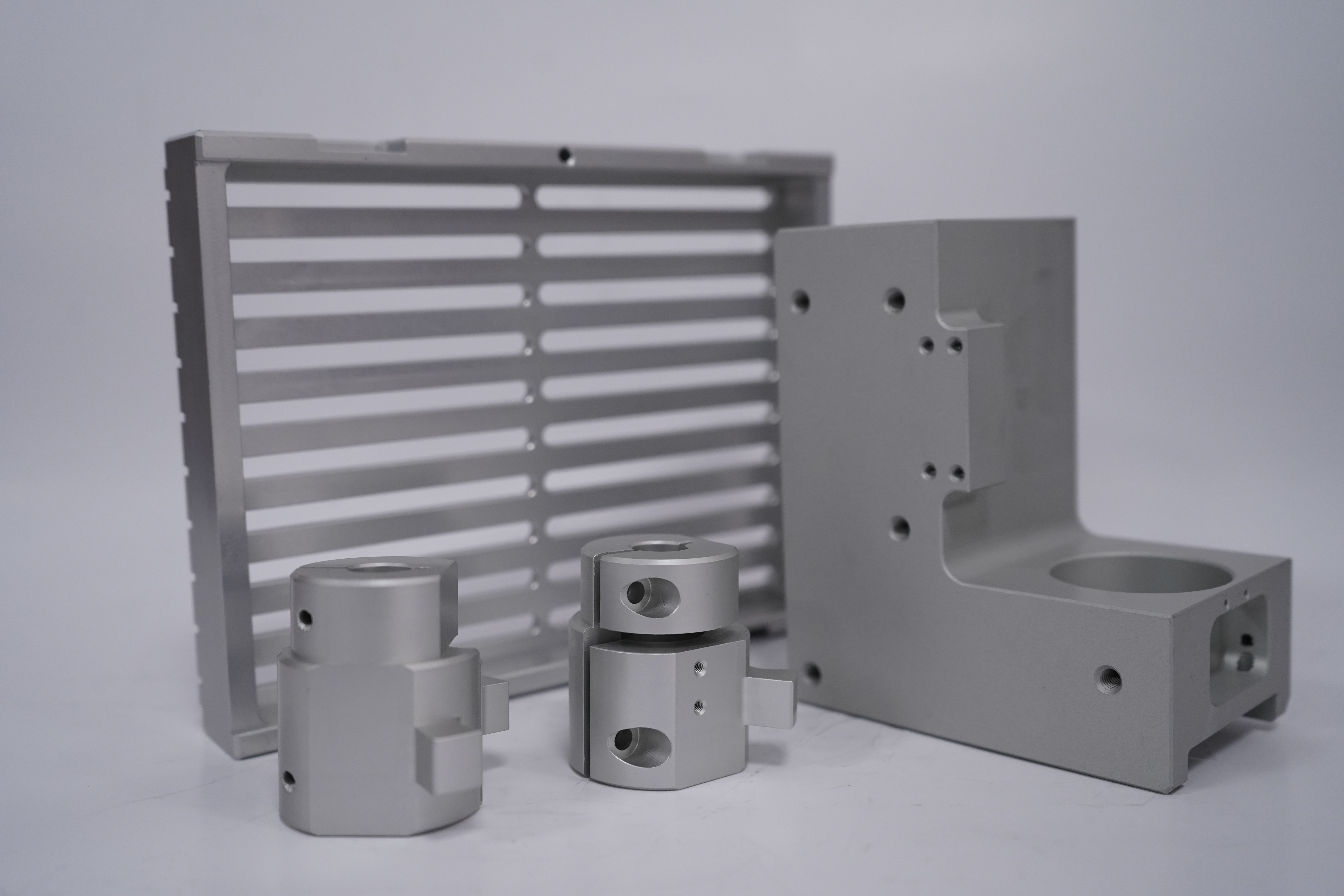

加工材料鋁合金,銅,不銹鋼,鈦合金

年較大加工能力6522350

是否出口否

CNC五軸加工是一種的數控加工技術,具有以下特點:

### 1. **高精度和復雜形狀加工能力**

- 五軸加工可以在一次裝夾中完成復雜曲面的加工,減少了多次裝夾帶來的誤差,提高了加工精度。

- 適用于、汽車、模具等領域的高精度零件制造。

### 2. **多軸聯動**

- 五軸機床可以實現X、Y、Z三個線性軸以及兩個旋轉軸(A、B或C軸)的聯動,使能夠從角度接近工件。

- 這種聯動能力可以加工出傳統三軸機床無法完成的復雜幾何形狀。

### 3. **減少裝夾次數**

- 傳統加工中,復雜零件可能需要多次裝夾,而五軸加工可以在一次裝夾中完成多個面的加工,提高了效率并減少了誤差。

### 4. **提高加工效率**

- 通過優化路徑,五軸加工可以減少空走時間,同時使用更短的,提高切削速度和穩定性。

- 適用于大批量生產和率加工需求。

### 5. **的表面質量**

- 五軸加工可以通過調整角度,使切削力更均勻分布,減少振動和磨損,從而獲得的表面質量。

### 6. **適用材料廣泛**

- 五軸加工可以處理多種材料,包括金屬、塑料、復合材料等,適用于不業的加工需求。

### 7. **高靈活性和適應性**

- 五軸加工適用于多種復雜零件,如葉輪、渦輪葉片、模具等,具有高度的靈活性和適應性。

### 8. **高成本和技術要求**

- 五軸機床價格較高,同時對操作人員的技術要求也較高,需要具備的編程和操作能力。

### 9. **優化的路徑**

- 五軸加工可以通過優化路徑,減少干涉和碰撞風險,提高加工安全性。

### 10. **廣泛應用領域**

- 五軸加工在、器械、能源、汽車等制造領域有廣泛應用,是復雜零件加工的重要技術手段。

總之,CNC五軸加工以其高精度、率和高靈活性,成為現代制造業中的技術。

四軸零件加工是指在數控機床上通過控制四個坐標軸(通常是X、Y、Z三個直線軸和一個旋轉軸,如A軸或B軸)來進行復雜零件加工的技術。與傳統的三軸加工相比,四軸加工具有以下特點:

### 1. **復雜幾何形狀的加工能力**

- **多面加工**:四軸加工可以通過旋轉軸(如A軸或B軸)實現工件的多面加工,減少裝夾次數,提高加工效率。

- **曲面加工**:能夠更地加工復雜曲面和輪廓,尤其是在、汽車模具等領域,四軸加工可以地處理復雜的幾何形狀。

### 2. **提高加工精度**

- **減少裝夾誤差**:四軸加工可以在一次裝夾中完成多個面的加工,減少了多次裝夾帶來的誤差,提高了零件的整體精度。

- **的表面質量**:通過旋轉軸的配合,可以以更合適的角度切入工件,減少振動,從而獲得的表面質量。

### 3. **提高加工效率**

- **減少工序**:四軸加工可以在一次裝夾中完成多個工序,減少了傳統加工中需要多次裝夾和換刀的時間,提高了生產效率。

- **連續加工**:通過旋轉軸的配合,可以實現連續的加工路徑,減少了加工中的停頓時間。

### 4. **適用于復雜零件**

- **零件**:四軸加工特別適合加工領域中的復雜零件,如葉輪、葉片、發動機殼體等。

- **模具制造**:在模具制造中,四軸加工可以地處理復雜的型腔和曲面。

### 5. **靈活性和適應性**

- **多角度加工**:通過旋轉軸,四軸加工可以從多個角度對工件進行加工,適應不同的加工需求。

- **減少夾具**:由于四軸加工可以在一次裝夾中完成多個面的加工,減少了對夾具的依賴,降低了生產成本。

### 6. **編程復雜**

- **復雜的加工路徑**:四軸加工的編程比三軸加工復雜,需要考慮旋轉軸的運動,加工路徑的規劃需要更的計算。

- **后處理要求高**:四軸加工需要專門的數控編程和后處理軟件,以確保生成的代碼能夠正確控制機床的四個軸。

### 7. **設備成本較高**

- **機床成本**:四軸數控機床比三軸機床更復雜,價格也更高。

- **維護成本**:四軸機床的維護和操作要求更高,需要更的技術人員進行維護和操作。

### 8. **應用領域廣泛**

- **汽車制造**:用于加工復雜的汽車零部件,如發動機缸體、變速箱殼體等。

- **器械**:用于加工高精度的器械零件,如、牙科模具等。

- **能源行業**:用于加工渦輪葉片、泵體等復雜零件。

### 總結:

四軸零件加工通過增加一個旋轉軸,顯著提高了復雜零件的加工能力和效率,特別適合、汽車、模具等領域的精密加工。盡管其編程和操作較為復雜,且設備成本較高,但在處理復雜幾何形狀和提高加工精度方面具有顯著優勢。

五軸聯動加工是一種的數控加工技術,具有以下特點:

### 1. **高精度和復雜形狀加工能力**

- 五軸聯動加工可以在一次裝夾中完成復雜曲面的加工,減少了多次裝夾帶來的誤差,提高了加工精度。

- 適用于加工、汽車、模具等領域中的復雜幾何形狀零件。

### 2. **減少裝夾次數**

- 五軸機床可以在多個方向上進行加工,減少了工件的裝夾次數,提高了生產效率。

- 減少了因多次裝夾導致的定位誤差,提高了加工一致性。

### 3. **更短的路徑**

- 五軸聯動可以通過調整角度,優化路徑,減少空行程,提高加工效率。

- 能夠使用更短的進行加工,提高剛性和加工穩定性。

### 4. **的表面質量**

- 通過調整與工件的相對角度,可以保持與加工表面的接觸,減少振動,提高表面光潔度。

- 適用于高表面質量要求的零件加工。

### 5. **靈活性強**

- 五軸機床可以在多個方向上旋轉和移動,適應不同形狀和尺寸的工件加工需求。

- 能夠加工傳統三軸機床無法完成的復雜結構。

### 6. **節省時間和成本**

- 減少了加工步驟和裝夾時間,縮短了生產周期。

- 降低了人工干預和設備的使用,節省了成本。

### 7. **適用范圍廣**

- 廣泛應用于、汽車、能源、器械、模具制造等領域。

- 特別適合加工葉片、葉輪、復雜模具等高難度零件。

### 8. **技術門檻高**

- 五軸聯動加工對機床、編程和操作人員的技術要求較高,需要的軟件和技能支持。

- 編程復雜,需要優化路徑以避免碰撞和干涉。

### 9. **高投資成本**

- 五軸機床的采購和維護成本較高,適合高附加值產品的加工。

總之,五軸聯動加工以其高精度、率和高靈活性,成為現代制造業中的重要技術,尤其適用于復雜零件的加工需求。

CNC電腦鑼加工(Computer Numerical Control Machining)是一種高精度、率的自動化加工技術,廣泛應用于機械制造、模具加工、等領域。其特點主要包括以下幾個方面:

### 1. **高精度**

- CNC電腦鑼加工通過計算機控制系統控制的運動,能夠實現微米級甚至更高的加工精度,滿足復雜零件的高精度要求。

- 加工過程中避免了人為誤差,保證了產品的一致性和穩定性。

### 2. **率**

- CNC加工可以實現多軸聯動,同時完成多個工序的加工,減少了傳統加工中多次裝夾和換刀的時間。

- 自動化程度高,可以連續加工,大幅提高了生產效率。

### 3. **高靈活性**

- 通過編程可以快速切換加工任務,適應不同形狀、尺寸和材料的加工需求。

- 能夠加工復雜曲面、異形零件等傳統加工難以實現的結構。

### 4. **廣泛的材料適應性**

- CNC電腦鑼加工可以處理多種材料,包括金屬(如鋁、鋼、鈦合金)、塑料、木材、復合材料等。

- 針對不同材料,可以選擇合適的和加工參數,實現加工。

### 5. **自動化與智能化**

- CNC加工設備通常配備自動換刀系統(ATC)、自動檢測系統等,進一步提高了加工的自動化水平。

- 通過CAM(計算機制造)軟件,可以實現加工路徑的優化和仿真,減少試錯成本。

### 6. **加工一致性高**

- 由于加工過程由計算機控制,批量生產時每個零件的尺寸和形狀都能保持一致,適合大規模生產。

### 7. **復雜零件加工能力強**

- CNC電腦鑼加工可以完成多軸聯動加工,適合加工復雜的三維曲面、腔體、孔系等結構。

- 例如,在模具制造中,可以加工出復雜的型腔和型芯。

### 8. **減少人工干預**

- 加工過程中無需人工頻繁操作,降低了勞動強度,同時減少了人為失誤的可能性。

### 9. **環保與節能**

- CNC加工設備通常具有較高的能源利用效率,且加工過程中產生的廢料較少,符合現代制造業的環保要求。

### 10. **高成本效益**

- 雖然CNC設備的初始投資較高,但其率、高精度和低廢品率能夠顯著降低長期生產成本。

### 總結

CNC電腦鑼加工以其高精度、率、高靈活性和強大的復雜零件加工能力,成為現代制造業中的加工方式。隨著技術的不斷發展,CNC加工將進一步向智能化、集成化方向發展,為制造業帶來更大的價值。

精密零件加工是指通過高精度設備和工藝,制造出尺寸、形狀、表面質量等均符合嚴格要求的零件的加工過程。其特點主要包括以下幾個方面:

### 1. **高精度**

- 精密零件加工的核心要求是**高精度**,通常需要達到微米(μm)甚至納米(nm)級別的公差范圍。

- 加工過程中需要嚴格控制尺寸、形狀、位置和表面粗糙度等參數,確保零件符合設計圖紙的要求。

### 2. **高表面質量**

- 精密零件對表面質量要求高,通常需要達到鏡面光潔度或低的表面粗糙度(Ra值)。

- 表面質量直接影響零件的性能,如耐磨性、耐腐蝕性、密封性等。

### 3. **復雜形狀加工**

- 精密零件通常具有復雜的幾何形狀,如曲面、薄壁、微小孔等,需要借助高精度數控機床(如CNC加工中心)和多軸聯動技術來實現。

### 4. **材料多樣性**

- 精密零件加工涉及的材料種類廣泛,包括金屬(如鋁合金、不銹鋼、鈦合金)、非金屬(如陶瓷、塑料)以及復合材料等。

- 不同材料的加工特性不同,需要針對性地選擇加工工藝和設備。

### 5. **高設備要求**

- 精密零件加工需要高精度設備,如數控機床(CNC)、坐標測量機(CMM)、激光加工機等。

- 設備需要具備高剛性、高穩定性和高重復定位精度,以確保加工質量。

### 6. **嚴格的過程控制**

- 加工過程中需要對溫度、濕度、振動等環境因素進行嚴格控制,以避免對加工精度產生影響。

- 加工參數(如切削速度、進給量、切削深度等)需要優化,以提高加工效率和表面質量。

### 7. **高成本**

- 精密零件加工的設備、、工藝和技術要求較高,導致加工成本較高。

- 對操作人員的技術水平要求也較高,需要經過培訓。

### 8. **廣泛應用**

- 精密零件廣泛應用于、器械、汽車制造、電子設備、光學儀器等高技術領域。

- 這些領域對零件的性能、可靠性和壽命有高要求。

### 9. **小批量、定制化生產**

- 精密零件加工通常以小批量或單件定制為主,滿足特定客戶的需求。

- 生產過程中需要靈活調整工藝和參數,以適應不同零件的加工要求。

### 10. **質量檢測嚴格**

- 精密零件加工完成后,需要通過高精度檢測設備(如三坐標測量機、光學測量儀等)進行嚴格的質量檢測。

- 檢測內容包括尺寸精度、形狀精度、位置精度和表面質量等。

### 總結

精密零件加工以高精度、量和高技術要求為核心,廣泛應用于制造領域。其加工過程需要高精度設備、嚴格的過程控制和的技術支持,以確保零件滿足設計和應用要求。

光學通訊零件加工具有以下幾個顯著特點:

### 1. **高精度要求**

- 光學通訊零件(如光纖連接器、透鏡、棱鏡等)對尺寸、形狀和表面光潔度的精度要求高,通常需要達到微米甚至納米級別的精度。

- 例如,光纖端面的加工需要確保表面粗糙度在納米級,以減少光信號的損耗。

### 2. **材料特殊性**

- 常用的材料包括石英玻璃、光學晶體(如鈮酸、硅)、陶瓷等,這些材料硬度高、脆性大,加工難度較大。

- 材料的均勻性和純凈度對光學性能有直接影響,因此加工過程中需避免雜質和缺陷。

### 3. **復雜幾何形狀**

- 光學零件通常具有復雜的幾何形狀(如非球面、自由曲面等),需要高精度的加工設備和技術。

- 例如,光纖連接器的端面可能需要加工成特定的角度(如APC端面)以減少反射損耗。

### 4. **表面質量要求高**

- 光學零件的表面需要高的光潔度,微小的劃痕或缺陷都會影響光信號的傳輸效率。

- 加工后通常需要進行拋光、鍍膜等后處理,以提升表面質量。

### 5. **加工工藝復雜**

- 常用的加工技術包括精密磨削、拋光、激光加工、化學機械拋光(CMP)等。

- 需要多道工序配合,且每道工序都需要嚴格控制參數,以確保終產品的性能。

### 6. **環境要求嚴格**

- 加工過程需要在潔凈室環境中進行,以避免灰塵、顆粒等污染物影響零件表面質量。

- 溫度和濕度的控制也重要,以防止材料變形或性能變化。

### 7. **檢測和測試要求高**

- 加工完成后,需要對零件進行嚴格的檢測,包括尺寸精度、表面粗糙度、光學性能等。

- 常用的檢測設備包括干涉儀、輪廓儀、光學顯微鏡等。

### 8. **小批量、高定制化**

- 光學通訊零件通常是小批量生產,且需要根據客戶需求進行定制化設計。

- 這種特點要求加工設備和技術具有較高的靈活性和適應性。

### 9. **成本較高**

- 由于對精度、材料和工藝的高要求,光學通訊零件的加工成本通常較高。

- 同時,高精度設備和潔凈室環境的維護成本也增加了整體費用。

### 10. **技術更新快**

- 隨著光學通訊技術的快速發展,對零件的性能要求也在不斷提升,加工技術需要不新和優化。

- 例如,5G通訊技術的發展推動了更高精度、更復雜形狀光學零件的需求。

總之,光學通訊零件加工是一項技術密集型和高附加值的工作,對設備、工藝和人員技能都有高的要求。

http://www.lxlll.com.cn